卷烟品牌消耗变异分析

统计分析,卷烟生产过程烟叶消耗费用占生产成本从30%(94年)提高到60%左右,主要是烟叶价格快速上涨造成。如何用较少的烟叶投入,生产出更多的优质产品是每个卷烟制造企业面临的重要课题。而在实际生产中,往往会在某月或者某些月份产生较大的消耗变异,导致卷烟单耗“讲不清、控不住、降不下”。

因此,如何降低生产过程不必要的工艺损耗途径,从而更好的促卷烟品牌提质降耗工作的完成是一个十分值得关注的问题。本文通过以深入分析A品牌的消耗走势、变异情况为例,详细了解和还原A品牌各月、各阶段生产过程的消耗情况,分析过程损耗点对卷烟成丝率、单箱卷烟耗丝和单箱卷烟耗叶变化,充分使生产过程烟叶消耗“讲的清、控的住、降的下”。

A品牌2009年消耗整体消耗走势

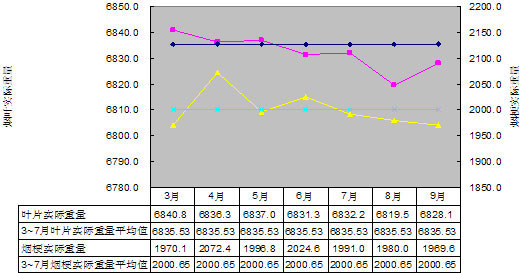

A品牌08年全年耗叶达到了37.61kg/箱,而09年1月、2月A品牌耗叶分别达到37.71kg/箱、37.56kg/箱。(见下图蓝线)3—7月A品牌耗叶平均值降至37.33kg/箱,从计算上反推,3—7月A品牌耗叶平均值更降至37.27kg/箱,提质降耗效果逐步体现。2009年8月、9月,A品牌消耗再次出现突变,9月耗叶甚至达到了37.99kg/箱。

备注:上图粉红线单箱耗叶反推计算方法=(月度总烟叶投入量/月度原料批次)/ 【(月度总移交量/月度总移交批次)/单箱耗丝】

卷烟生产过程消耗变异分析的理论依据

根据重量守恒原理得出:

W烟叶投入=n×W平均单支含丝量+W过程排出物

n=W烟叶投入-W过程排除物/平均单支含丝量

N=n/50000

单箱耗叶=W烟叶投入/N

=W平均单支含丝量×50000/f烟叶利用率

=W平均单支含丝量×50000/(出丝率×烟丝利用率)

=(W盛丝/F填充值)×50000/(出丝率×烟丝利用率)

=(W盛丝/F填充值)×50000/【出丝率×(烟丝移交量-卷包排出物)/烟丝移交量】

结论:⑴消耗与平均单支含丝量成正比,与烟叶利用率(出丝率×烟丝利用率)成反比;⑵与烟叶投入量成正比,与成品产出量成反比。

为此,我们确定消耗调查的两个方向:⑴运用投入产生法查找烟叶投入量和成品产出量是否发生变化,变化趋势是否与消耗突变趋势一致;⑵运用过程损耗法还原生产过程中各单元的消耗损失情况,得出改进方向。

运用投入产出法查找消耗统计与事实的一致性

根据理论推导结论2,我们确定第一步查找思路是“查找烟叶投入量和成品产量是否产生明显突变”。

(1)9月烟叶(包括片烟、梗、膨胀丝)投入量与3—7月对比

9月平均单批烟叶投入量10216.04kg,3—7月月度平均单批烟叶投入量10144.45kg,两者相差71.59kg,折合增加耗叶0.262kg/箱。具体走势见下图。而实际生产中,9月本生产A品牌101批,实际却消耗梗丝104批。

备注:月度平均批烟叶投入量=(月度总片烟投入量+月度总烟梗投入量+月度总膨胀丝投入量)/月度原料投入批次

(2)9月成品产出量与3—7月对比

9月平均单批成品量268.72箱,3—7月月度平均单批成品量272.16箱,两者相差3.44 箱,折合增加耗叶0.480kg/箱。具体走势见下图。

备注:月度单箱成品数=(月度总移交量/月度总移交批次)/单箱耗丝

结论:1+2=0.262+0.480=0742kg/箱。与报表中9月与3—7月平均单箱耗叶差值0.66 kg/箱相近,与计算推算9月与3—7月平均单箱耗叶0.72kg/箱基本吻合。

由此可基本说明3—7月平均数和9月单箱耗叶报表数基本真实反映制造二部A品牌真实消耗情况,此两数据真实可采纳。

运用过程损耗法逐项还原消耗突变原因

根据消耗理论推导结论1,我们确定第二步查找思路是“查找单支含丝量(用单支克重体现)、出丝率,卷包过程排出物是否明显变化”。

(1)9月梗丝出丝率与3—7月对比

9月平均单批梗丝出丝率89.58%,3—7月月度平均单批梗丝出丝率95.44%,两者相差5.87%,折合增加耗叶0.421kg/箱。具体走势见下图。

备注:月度平均梗丝出丝率=月度总加香前梗丝称重量/月度总烟梗财务投入量

(2)9月叶丝出丝率与3—7月对比

9月平均单批叶丝出丝率99.86%,3—7月月度平均单批叶丝出丝率100.48%,两者相差0.62%,折合增加耗叶0.16kg/箱。具体走势见下图。

备注:月度平均叶丝出丝率=月度总叶丝掺配称重量/月度总片烟财务投入量

(3)9月制丝单箱粉尘与3—7月对比

从下表可知,9月制丝单箱粉尘与3—7月均值差0.05kg/箱。

![]()

(4)9月单支克重与3—7月对比

从下表可知,9月A品牌(软)单支克重与3—7月均值差0.003g,9月A品牌(硬)单支克重与3—7月均值差0.005g,根据产量折合影响消耗0.167kg/箱。

(5)9月单箱废支与3—7月对比

从下表可知,9月A品牌(软)单箱废支与3—7月均值差0g,9月A品牌(硬)单箱废支与3—7月均值差-0.060g,根据产量折合影响消耗-0.050kg/箱。

(6)9月卷包单箱粉尘与3—7月对比

从下表可知,9月单箱粉尘与3—7月均值差0.054kg/箱。

![]()

(7)9月单箱剔梗量与3—7月对比

从下表可知,9月A品牌(软)单箱剔梗量与3—7月均值差0.116g,9月A品牌(硬)单箱剔梗量与3—7月均值差-0.028g,根据产量折合影响消耗-0.004kg/箱。

结论:1+2+3+4+5+6+7=0.421+0.16+0.05+0.167-0.050+0.054-0.004=0.797kg/箱。与报表中9月与3—7月平均单箱耗叶差值0.66kg/箱相差0.13kg/箱,与计算推算9月与3—7月平均单箱耗叶0.72kg/箱基本接近。

测试和深入分析

通过进行测试和深入分析,笔者试图查找出丝率突变的真实原因。

(1)9月原料真实批交付量与3—7月对比

下图是3~9月A品牌烟叶、烟梗的批平均投料趋势图:

从单批平均投料量统计情况看,烟叶批投料量相比3—7月平均值(6835.5kg)下降7.4kg,折合影响烟叶单耗0.03kg/箱;烟梗批投料量相比3—7月平均值(2000.65 kg)下降31.1kg,折合影响烟叶单耗0.12kg/箱。原料数量变化的因素累计影响烟叶单耗上升0.15kg/箱,影响率为22.73%。

(2)过程各单元测试分析

10月,笔者通过对梗线进行了为期一周的工艺测试,测试批次共5批。下表是对5批A品牌梗制梗丝环节的数据跟踪:

根据上表得出两处排出物的数量有明显增加:⑴投梗处筛分的碎梗及梗灰平均为48.9kg/批,与6月改造投梗间筛网后的数据(28kg/批)相比,增加约20kg/批,说明9月A品牌短碎梗增加20kg/批,折合影响消耗0.0733kg/箱,影响率为11.1%;⑵梗丝风选的梗头梗块平均为77.58kg/批,也比以往增加约20kg/批,折合影响消耗0.0733kg/箱,影响率为11.1%。

分析结论和影响率

笔者通过进行以上分析,得出如下几点结论:

1、片烟、烟梗投料量逐月递减的原因影响烟叶消耗上升0.15kg/箱,影响率为22.73%;

2、A品牌短碎梗增加的原因影响烟叶消耗上升0.0733kg/箱,影响率为11.1%;

3、梗丝风选的梗头梗块增加的原因影响消耗上升0.0733kg/箱,影响率为11.1%,据设备人员分析查找,该项原因主要是STS旋风风离器开裂出现穿孔和A品牌梗的梗头梗块增加,目前STS旋风风离器已修复;

4、单支克重增加的原因影响烟叶消耗上升0.167kg/箱,影响率为25.3%;

5、叶丝出丝率下降的原因影响烟叶消耗上升0.16kg/箱,影响率为24.2%,该项原因主要是冷丝机排灰量增加。