卷烟工序质量评价方案的设计和应用研究

2008-05-30来源:广西中烟柳州卷烟分厂作者:陈景华

为进一步综合协调感官质量和物理质量,稳定提高卷烟加工工艺技术水平、工艺管理水平和卷烟产品质量,控制在制品和最终产品质量。柳州卷烟分厂设计并应用研究了工序质量评价方案,该方案重点对评价使用的标准的组成、评价的条件、人员和评价的指标和评价的效果等方面进行研究。并运用行为科学中的“激励理论”充分调动员工的积极性,建立工序质量评价结果数据库,对工序质量实行系统管理。通过卷烟工序质量评价技术的推广应用研究,工艺质量保证能力不断增强,在线质量控制水平有了较大幅度提高,能够较好地满足产品质量要求,生产过程已基本实现“连续、均匀、稳定、受控”的在线质量控制目标。

工序质量评价方案背景

1998年郑州烟草研究院与龙岩卷烟厂共同向国家局提出了“卷烟生产工序质量评价方法研究”的申请立项,并于2001年5月通过国家局鉴定。各试点企业通过对卷烟工序质量评价技术实施后,取得了很大效益。2006年11月6日至7日国家局组织行业部分专家对广西中烟工业公司承担的"制丝工艺技术集成推广应用"项目进行了现场验收,结果显示,关键工序的工艺参数控制在在整个卷烟加工中的作用举足轻重。每一次加温、加水都是为物理变形做准备,其水分、温度流量的均匀、稳定性,都对变形起关键作用,直接影响到制丝损耗和加香料对烟叶吃味的改善。所以实现“连续、均匀、稳定、受控”的卷烟加工过程对改善、提高卷烟品质至关重要。工序质量是指工序制成品符合或达到技术标准的程度。工序质量评价要真实、客观地反映工序制成品的质量,为质量持续改进和管理考核提供依据。因此,选择科学、有效地评价模式是开展质量管理工作的关键内容。

工序质量评价的现状

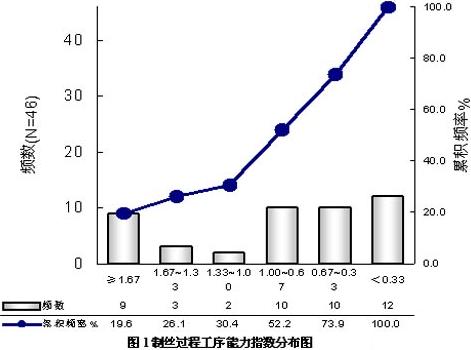

长期以来,卷烟生产企业对工序质量的评价主要依靠人工抽样检测的模式进行。在现行制丝工艺考核模式下,工艺频次达标率在99%以上;如果按工序能力指数来考核,现阶段我厂的制丝线综合工序能力在0.6左右(见下图),即其六西格马水平Z=2.0,其理论上统计合格率在93%左右。这说明现有考核模式,不能反映实际工艺加工水平(具体见图1)。

设计工序质量评价方案的任务

工序质量评价的方案重点对评价使用的标准的组成、评价的条件、人员和评价的指标等方面进行研究。按照制定的评价方法对卷烟加工过程处于“连续、均匀、稳定、受控”状态的条件进行探讨和预测,并对运用行为科学激励理理论的工序质量的改进效果进行评比考察,建立工序质量评价结果数据库。目的是为了激发、调动人的积极性,对工序质量进行系统管理,达到稳定提升产品质量的目的。

科学、有效的评价标准是开展工序质量评价的关键内容

一、工序质量评价标准的设计

设计任务:评价标准要能准确反应卷烟加工过程处于“连续、均匀、稳定、受控”的状态。

评价项目:(1)影响感观的关键参数的σ值:σ它是一种量度数据分布的分散程度之标准,用以衡量数据值偏离算术平均值的程度。标准偏差越小,过程中每个控制参数偏离平均值就越少,过程参数控制就越稳定,卷烟质量的稳定性就越强,反之亦然。对影响感观的关键参数进行σ评价,能有效避免抽检数据的偶然性,体现考核的科学性,结束了抽检合格率高不等同于质量高的现象。

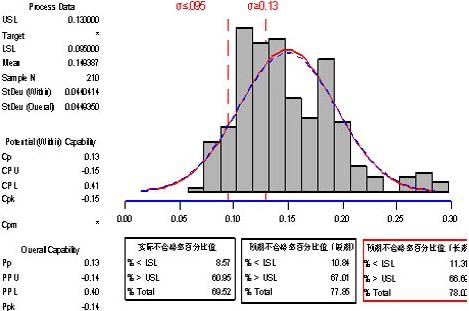

标准偏差计算公式:

其中:xi为第i次测量的结果; 为所考虑的n次测量结果的算术平均值。

(2)在制品制造效果:反应卷烟制品均匀、受控的指标。卷烟工艺质量稳定是个动态的概念,容易受设计控制精度等影响,参数控制稳定还不能完全反映工艺质量的实际稳定,还要关注在制品每个过程的实际效果,以达到卷烟感官质量稳定的最终目标。

(3)产品直通率:反应卷烟在制品生产是否连续的指标。对产品直通率进行严格限制,加强了对物料流转均匀性和连续性的控制,强调了卷烟加工的一次成功。戴明品质连锁反应图显示,较少重做,较少犯错,减少延迟与阻碍是提高生产力、改善品质的关键。所以产品是否能直通至关重要。

评价指标拟算标准:(1)过程能力过高、充分、较差、不足、严重不足下的标准偏差值。(2)运用6σ工具分牌号、分工段对关键参数的在线控制长短期σ值可达到率进行预测。

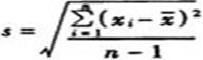

拟算实例(见图2)

图2 A牌号加香后水分控制水平预测

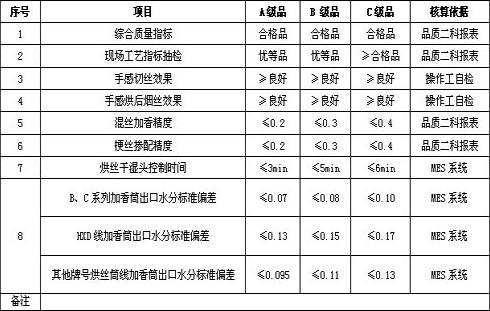

从图2可以看出①长期σ小于0.095批次的批次达11.31%,长期σ大于0.13的批次占33.31%,②不考虑中心值情况下σ=0.095的批次Cp约等于1.67,σ=0.13的批次Cp约等于1.0,所以我们把该牌号达到A级品的σ指标定为0.095。用此方法,我们分牌号、分工段进行测算和预测,得出各工序评价标准(如表1)

表1 混丝段评价标准

卷烟工艺质量稳定是个动态的概念,如何让质量可久可远?如何实现“连续、均匀、稳定、受控”的在线质量控制目标呢?戴明博士曾经说过:任何人如果只是实施统计方法,不出三年必遭淘汰!我们开展卷烟工序质量评价,目的在于品质的持续改进,逐步提高顾客满意度。因此,管理者的任务是找出改善方法的来源,麻烦的根源, 强调“逐本溯源”,让流程自行运作。所以,运行一套卓越管理方法,稳定并提高产品品质,实现“连续、均匀、稳定、受控”的在线质量控制目标,增强公司核心竞争力,让品质可久可远十分重要!

实施目标管理是工序质量评价的重要工艺手段

对卷烟在制品作出评判之后,如何稳步提升在线控制来获得最佳卷烟品质是永恒的主题。主动管理思想是保持工艺技术处于优势地位的根本保证。标准化可靠的操作经验和革新的质量改善能及时准确地达到稳定、提升卷烟感官质量的目的。因此,我们把实施分级目标管理作为开展工序质量评价的重要组成部分。

一、实施工序质量评价目标管理的目的

目标管理是以行为科学中的"激励理论"为基础而产生的。它主要表现在:从"以物为中心"转变为"以人为中心",从"监督管理"转变为"自主管理",从家长式"专制管理"转变为"民主管理",从"纪律约束"转变为"激励管理"。实施目标管理的目的就是行为科学的激励理论来激发、调动人的积极性,通过PDCA循环,以责、权、利相结合的经济责任制作为考核手段,使质量目标明确、重点突出、措施具体、进度落实,使品质管理处于有序的受控状态,以达到稳定、提升卷烟感官质量的目的。

二、目标管理型工序质量评价设计思路

⑴运用行为科学的激励理论设计的金、银、铜牌评比标准和奖励标准。⑵强调主动管理思想是保持制丝技术处于优势地位的根本保证。对于主动、积极参与质量改进、质量分析的人员给予直接或间接激励;⑶强调研究可靠的操作经验和革新创造的重要性,对经济效益、可靠的操作方法纳入视频操作规程,使之在生产中形成遵循的标准作出了明确要求。

三、评比标准和奖励标准的设计

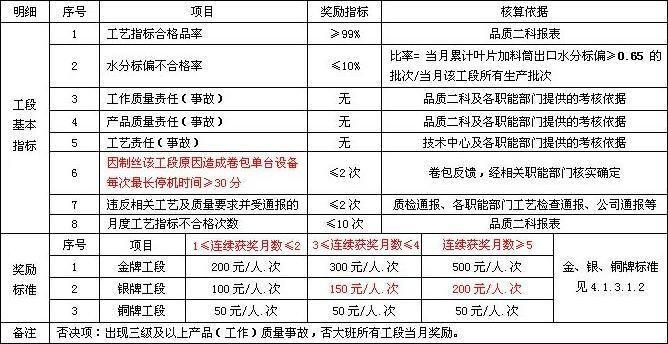

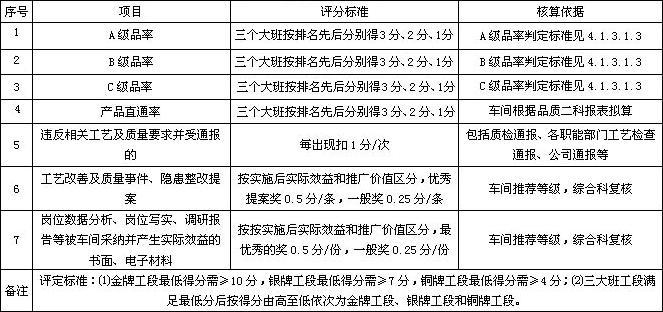

我们根据设计思路具体实例,分工序设定评比标准和奖励标准。(例表2和表3)

表2 叶片段奖励标准

表3 叶片段评比标准

四、工序质量评价方案的动态管理

方案实施后,我们建立了跟踪和分析制度,不断跟踪、了解目标项目的动态进展状况和发展趋势,进行分析,提出对策,进行管理措施的优化,确保目标的实现。随着网络技术、通讯技术、人机接口技术等信息技术的应用,将全部质量检测数据上网处理,检验员负责各工序原始数据的采集和输入微机,形成日、月的标准偏差值统计表,采用SPC技术,应用数据分析的手段,自动生成各类控制图表,形成各工序点标偏值等内容的质量评价,为操作人员提供实时判断、控制依据,质量管理部门负责标准的下达与维护、检测数据的统计和分析,并将月度车间各工段得标偏批次结果汇总交考核部门兑现。并制定了原因分析人、原因分析方法、原因分析内容、判定标准和闭环措施的办法、实现了对产品质量的全数评价,通过网络提供给车间管理人员进行评价,组织实施改进。

机制促人,实施效果用数字说话

方案实施以后,广大员工认真找问题、做分析、搞研究、主动为提高质量管理出谋划策。持续改进、追求完美,处处讲质量的风气贯彻整个生产线。先后更新充实了优秀操作经验总结经验库(3本)、工艺质量问题案例典型经验库(05~08共57篇)、质量陷阱库(包含22个员工岗位上的42个质量陷阱库)、维修案例经验库。构建了一种解决问题的机制。

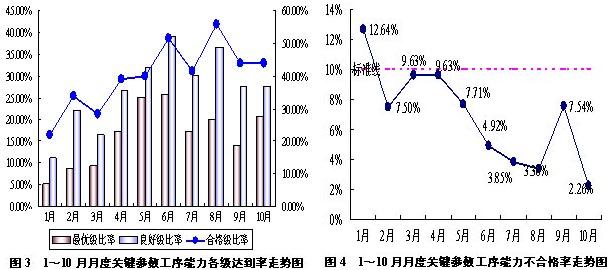

通过卷烟工序质量评价技术的推广应用研究,工艺质量保证能力不断增强,在线质量控制水平有了较大幅度提高,能够较好地满足产品质量要求。制丝线物料流量波动、烟丝组分掺配、加香加料精度、烟丝整体质量指标等继续保持较好的控制水平。松散回潮、加料回潮、滚筒烘丝等关键工序的过程控制能力指数均达到1.33以上(标准偏差≤0.13),控制能力充分,处于完全受控状态。特别是烟丝气流干燥技术攻关取得了阶段性成效,月度平均能力指数达到1.06(标准偏差≤0.17),比上次提高0.58,由严重失控状态达到良好受控状态。生产的卷烟成品外观质量评价得分均为满分,绝大部分机台的烟支重量和吸阻控制能力指数达到1.0以上。生产过程已基本实现“连续、均匀、稳定、受控”的在线质量控制目标。(见图3、4)

相关文章